1. Základná úloha krytu chladiča v systémoch chladenia automobilov

Motory automobilov počas prevádzky vytvoria veľa tepla. Ak sa nemôžu rozptýliť včas, spôsobí to, že sa časti prehrieva a zlyhajú, a dokonca spôsobia bezpečnostné riziká. Utier Hlavnou funkciou je rýchly export tepla generovaného kľúčovými komponentmi, ako sú motory a prevodovky, prostredníctvom efektívneho vedenia tepla a tepelného žiarenia, aby sa udržala prevádzka systému v bezpečnom teplotnom rozsahu. Jeho funkcia sa špecificky odráža v nasledujúcich aspektoch:

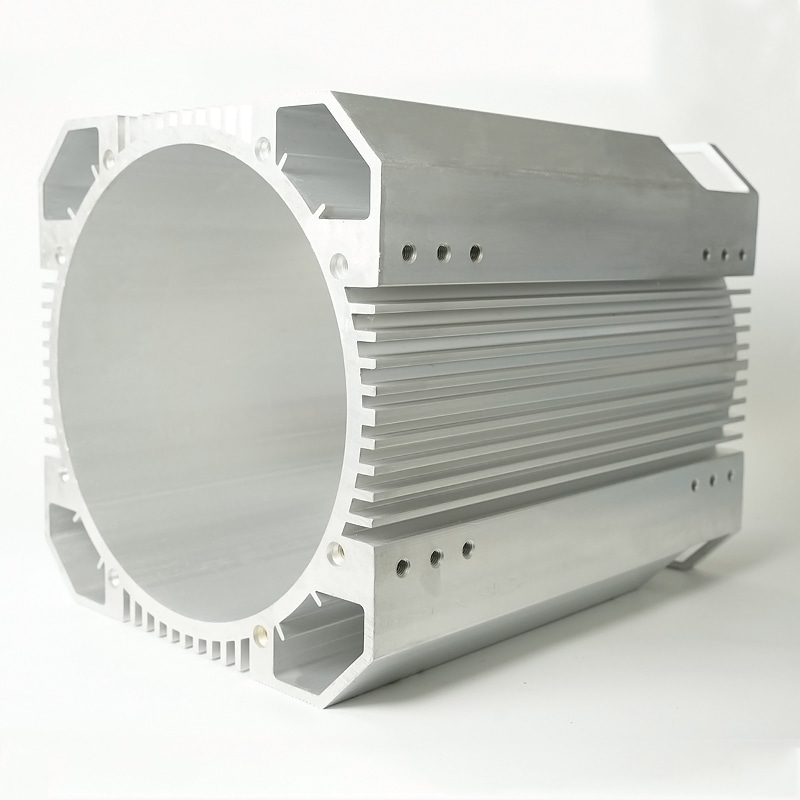

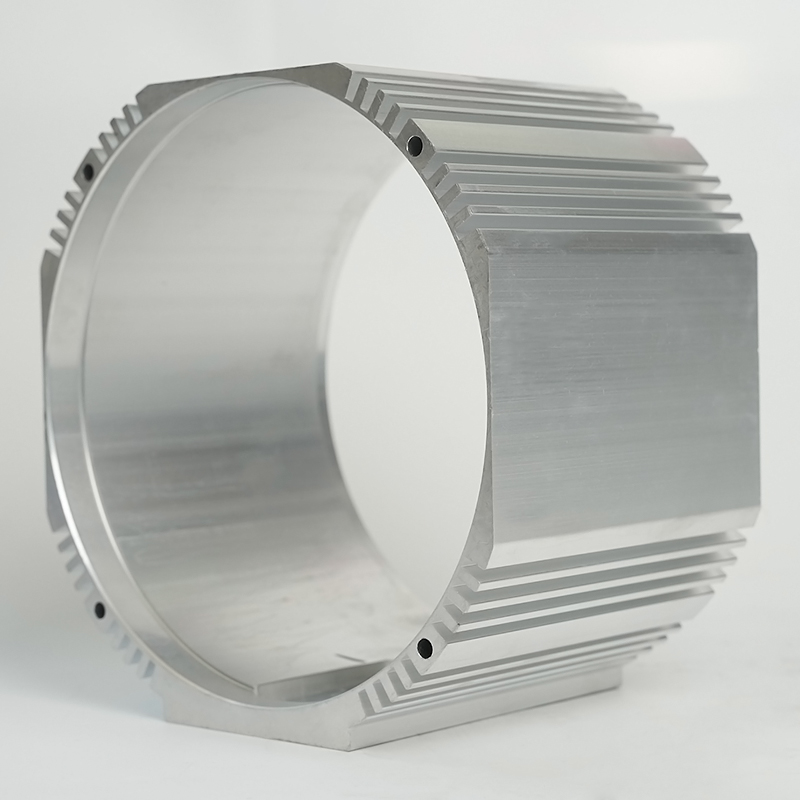

Po prvé, kryt chladiča zvyšuje oblasť rozptylu tepla, urýchľuje prietok vzduchu alebo kvapalinu a zvyšuje účinnosť výmeny tepla. Napríklad v preplňovanom motore môže kryt rozptylu tepla okamžite vykonať vysokú teplotu turbodúchadla do chladiaceho média, aby sa predišlo útlmu výkonu spôsobeného prehriatím turbo.

Po druhé, obal na rozptyl tepla musí mať dobrú štrukturálnu pevnosť a odolnosť proti korózii, aby odolala vibráciám, nárazu a zložitej erózii životného prostredia počas prevádzky vozidla (ako sú vysoké a nízke teploty, škvrny oleju, kyseliny a alkalické látky atď.). Vyžaduje si to, aby materiál škrupiny mal nielen vynikajúcu tepelnú vodivosť, ale tiež spĺňa rovnováhu medzi mechanickými vlastnosťami a prispôsobivosťou životného prostredia.

Okrem toho, s popularitou nových energetických vozidiel sa potreby rozptyľovania tepla motorov a batérií tiež spoliehajú na vysokovýkonný kryt chladiča. Trojelektrický systém elektrických vozidiel (batéria, motor, elektronické ovládanie) je citlivý na teplotu a efektívny rozptyl tepla môže zaistiť životnosť batérie a účinnosť motora a zlepšiť výdrž a bezpečnosť vozidla.

2. Porovnanie výberu materiálu a výkonu krytu chladiča

Materiály sú základom určovania výkonu krytu chladiča. Medzi bežne používané materiály rozptyľovania tepla v automobilovom priemysle patrí zliatina hliníka, zliatina meďnatého, zliatina horčíka a kompozitné materiály a ich charakteristiky sa výrazne líšia:

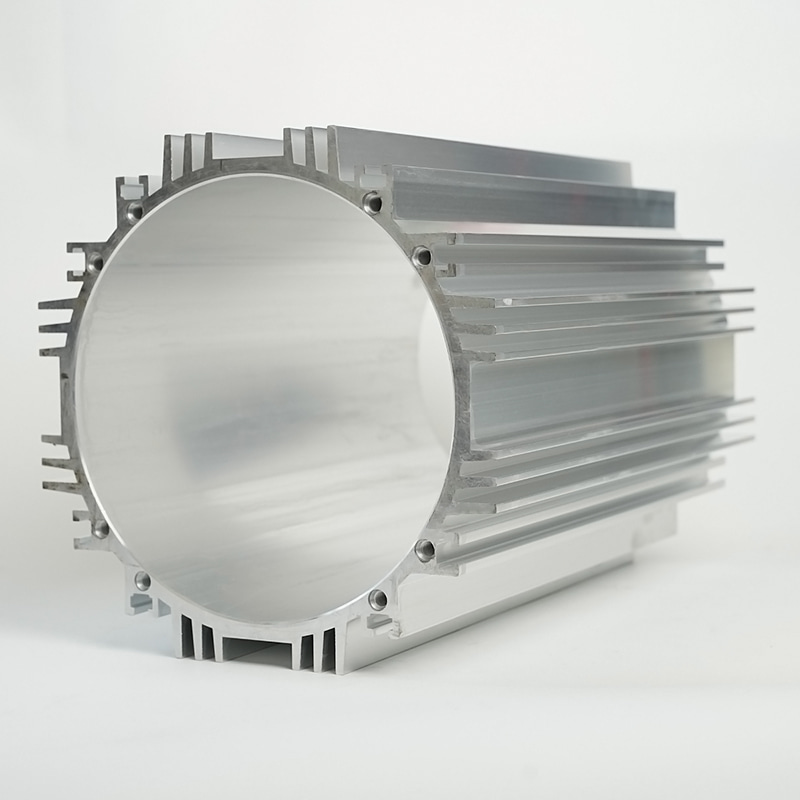

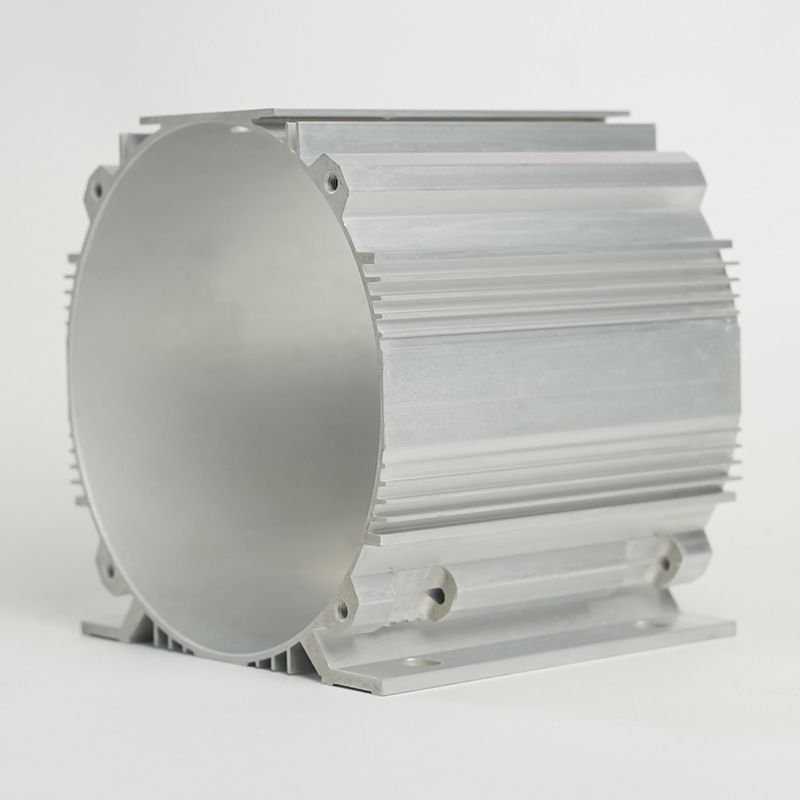

1. Zliatina hliníka: voľba hlavného prúdu

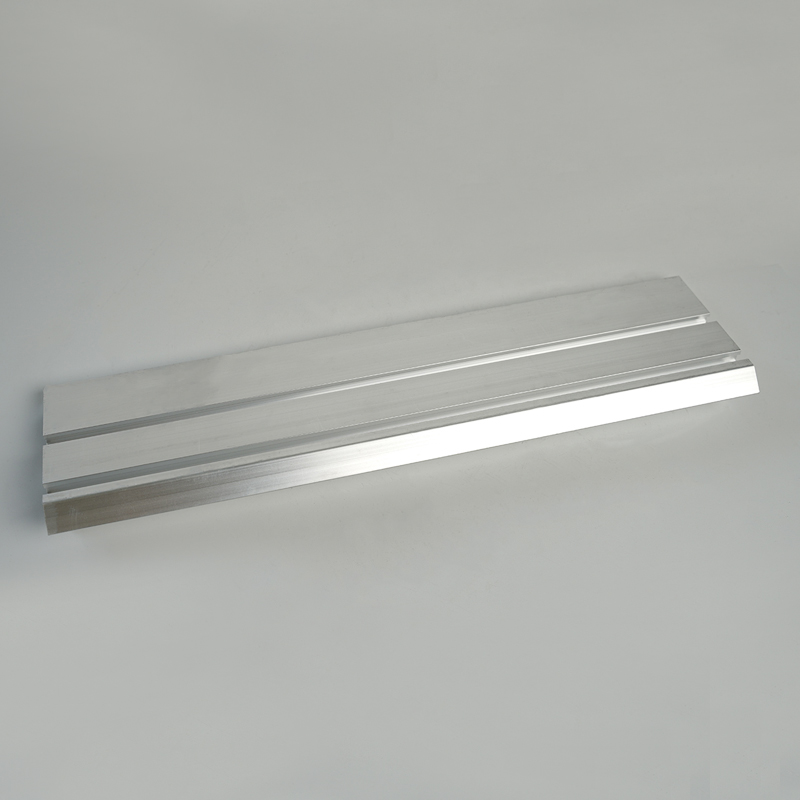

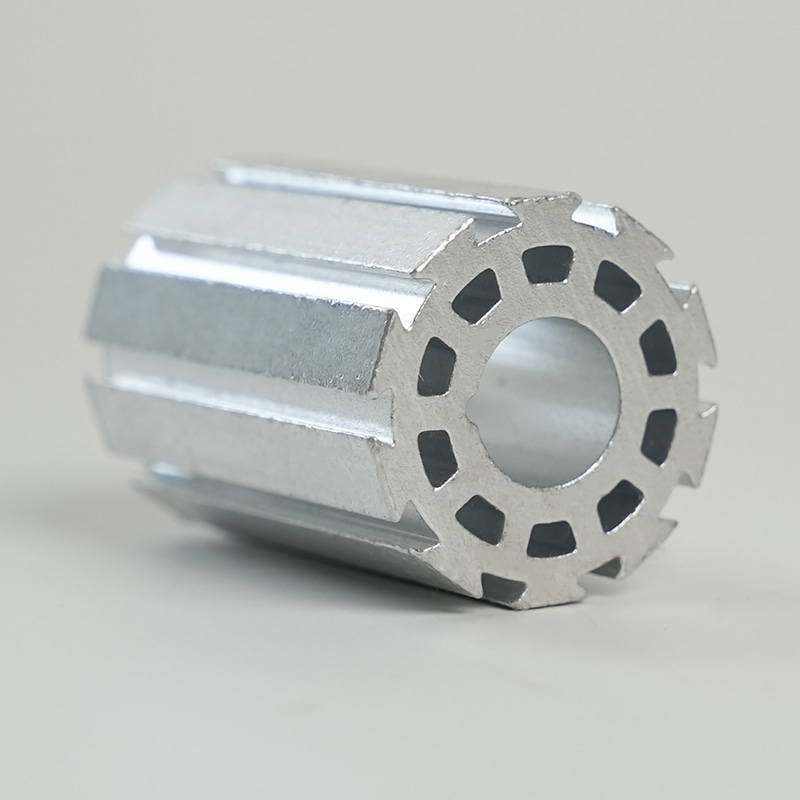

Zliatina z hliníka sa stala prvou voľbou materiálu pre automobilové rozptyľovacie škrupiny kvôli svojej nízkej hustote (približne 2,7 g/cm³), vynikajúcej tepelnej vodivosti (tepelná vodivosť 200 až 250 W/(m · k)) a ľahké spracovanie a formovanie. Napríklad 6063 zliatiny hliníka má dobré extrúzne vlastnosti a je vhodná na výrobu komplexných tvarov plutvových plutvových plutvových plutiev; Zatiaľ čo hliníková zliatina ADC12 Die-Cast je vhodná pre kompaktné integrované škrupiny kvôli svojej dobrej plynulosti. Okrem toho môže povrch zliatiny hliníka zlepšiť rezistenciu na koróziu a estetiku prostredníctvom anodizačného ošetrenia, čím uspokojí dvojité potreby ľahkej a spoľahlivosti automobilu.

2. Zliatina medi: Aplikácia scenára vysokej tepelnej vodivosti

Tepelná vodivosť zliatin medi (ako je meď a mosadz) je až 380-400 W/(m · k) a je vhodná pre scenáre s extrémne vysokými požiadavkami na účinnosť tepelného rozptylu, ako je napríklad obal na chladič motorového oleja vysokoúčinných športových automobilov alebo elektronického modulu elektronického riadenia elektronických automobilov. Vysoká hustota (8,9 g/cm³) a vysoké náklady však obmedzujú jeho aplikáciu vo rozsiahlych ľahkých vzoroch.

3. Zliatina horčíka: nový smer ľahkého

Hustota zliatiny horčíka je iba 1,8 g/cm3 a je v súčasnosti najľahší kovový štrukturálny materiál a má určitú tepelnú vodivosť (tepelná vodivosť je asi 150 W/(m · k)). Vďaka pokroku technológie formovania zliatiny horčíka (ako je polotuhé vylievanie) sa jej aplikácia v automobilových chladiacich škrupinách postupne zvyšovala, najmä v oblasti nových energetických vozidiel, ktoré môžu ďalej znížiť hmotnosť vozidla a zvýšiť rozsah. Zliatiny horčíka majú však zlú odolnosť proti korózii a je potrebné ich zlepšiť pomocou pokovovania alebo zloženej liečby.

4. Kompozitné materiály: Budúcnosť prielomov výkonu

Kompozitný materiál na báze polyméru na báze uhlíkových vlákien (CFRP) kombinuje vysokú tepelnú vodivosť a ľahké vlastnosti, s tepelnou vodivosťou až do 100-200 W/(M · K) a hustotou iba 1,5-2,0 g/cm3. Tento typ materiálu si môže uvedomiť anizotropiu vedenia tepla a presne viesť cestu prenosu tepla orientáciou uhlíkových vlákien. Aj keď je v súčasnosti cena vysoká, má obrovský potenciál pre aplikáciu v špičkových automobiloch a leteckých poliach.

3. Trendy navrhovania a technologické inovácie v automobilovom priemysle

S cieľom vyrovnať sa s výzvami chladenia spôsobeného inteligenciou a elektrifikáciou v automobilovom priemysle sa navrhovanie krytu chladiča vyvíja smerom k efektívnym, integrovaným a inteligentným:

1. Bionický dizajn zlepšuje účinnosť rozptylu tepla

Napodobňovanie štruktúr rozptylu tepla v prírode (ako sú plásty a kože kaktus) sa stalo novou inšpiráciou pre dizajn. Napríklad optimalizácia dráhy prúdenia vzduchu cez štruktúru bionickej plutvy môže znížiť odpor vetra a zároveň zvýšiť oblasť rozptylu tepla. Štúdie ukázali, že v porovnaní s tradičnými priamymi plutvami sa účinnosť rozptyľovania tepla bionických zúbkovaných plutiev môže zvýšiť o 15%-20%, najmä vhodné na vzduchom chladené škrupiny rozptyľovania tepla.

2. Technológia integrácie mikrokanálov

Technológia rozptyľovania tepla mikrokannelu dosahuje efektívnu výmenu tepla spracovaním bežcov v mierke mikronu vo vnútri škrupiny, aby sa zvýšila kontaktná plocha chladiaceho média (voda alebo olej). Táto technológia bola použitá na systém tepelného riadenia batérie elektrických vozidiel. Integrovaný návrh krytu chladiča s puzdrom batérie môže zvýšiť teplotnú rovnomernosť batérie o 30%a regulovať teplotný rozdiel v rámci ± 2 ℃.

3. Inteligentné riadenie teploty

Vďaka popularizácii technológie internetu vecí (IoT) začalo bývanie chladiča integrovať teplotné senzory a inteligentné riadiace systémy. Napríklad teplota je monitorovaná v reálnom čase vstavaným termočlánkom alebo infračerveným senzorom a rýchlosť rýchlosti ventilátora alebo prietok chladiacej kvapaliny sa dynamicky upraví tak, aby sa dosiahla optimálna rovnováha medzi účinnosťou rozptylu tepla a spotrebou energie. Tento inteligentný dizajn je obzvlášť vhodný pre hybridné modely a režim chladenia sa dá automaticky prepínať podľa zaťaženia motora.

4. Aplikácia aditívnej výroby (3D tlač)

Technológia 3D tlače prelomí obmedzenia tradičnej technológie spracovania a umožňuje návrh zložitých vnútorných bežcov a poréznych štruktúr. Napríklad hliníková zliatina zliatiny rozptylu tepla vyrobená so selektívnym laserovým topením (SLM) môže dosiahnuť tvarovaný chladiaci kanál. V porovnaní s tradičným procesom extrúzie sa účinnosť rozptylu tepla zvyšuje o viac ako 40%, pričom sa znižuje spotreba materiálu o 20%.

4. Optimalizačné riešenie a overenie výkonu v oblasti krytu chladiča

V systémoch automobilového chladenia si optimalizácia krytu chladiča vyžaduje komplexné zváženie tepelného výkonu, mechanickej pevnosti a kontroly nákladov. Nasledujú kroky kľúčových optimalizácií:

1. Analýza tepelnej simulácie: Simulácia tepelného prietoku sa vykonáva prostredníctvom nástrojov CAE, ako sú ANSYS a Fluent, a rozstup plutiev, hrúbka a rozloženie bežcov sú optimalizované, aby sa zabezpečilo rovnomerné rozdelenie teploty. Napríklad po optimalizácii ochladzovacieho obalu motora v určitom modeli vozidla simuláciou sa maximálna teplota zníži o 12 ℃ a hustota prietoku tepla sa zvýši o 25%.

2. Overenie štrukturálnej sily: Na overenie spoľahlivosti škrupiny pri vibráciách a tlakovom zaťažení použite analýzu konečných prvkov (FEA), aby ste predišli praskaniu spôsobeným rezonanciou alebo koncentráciou napätia. Pri ľahkej dizajne je potrebná topologická optimalizácia na udržanie materiálov v kľúčových oblastiach nesúcich napätie a na vylučovanie oblastí, ktoré nie sú optimálne, aby sa dosiahol optimálny pomer pevnosti a hmotnosti.

3. Procesné porovnávanie: Vyberte príslušnú technológiu spracovania podľa materiálových charakteristík. Napríklad proces extrúzie hliníkovej zliatiny je vhodný na hromadnú výrobu pravidelných škrupín rozptyľovania tepla, zatiaľ čo proces naliehania na vylievanie je vhodný pre zložité štruktúry dutiny; Pre potreby prispôsobenia malých dávok je 3D tlač alebo spracovanie CNC flexibilnejšie.

4. Test výkonnosti: Overte skutočný výkon rozptylu tepelného rozptylu pomocou testov na veterný tunel, testov tepelného cyklu atď. Kľúčové ukazovatele zahŕňajú tepelný odpor (RTH), výkon rozptylu tepla (Q), pokles napätia (ΔP) atď. A je potrebné zabezpečiť, aby všetky parametre spĺňali štandardy návrhu vozidla.

Na pozadí prechodu z automobilového priemyslu na efektívne a elektrifikáciu, ubytovanie chladiča, pretože základná súčasť chladiaceho systému zlepšuje jeho výkon pre spoľahlivosť a energetickú účinnosť celého vozidla. V budúcnosti sa s rozvojom vedy o materiáloch a výrobnej technológii stane hlavným prúdom odvetvia ľahká tepelná vodivosť a inteligencia. Podniky musia naďalej venovať pozornosť technologickým trendom a vytvárať riešenia rozptyľovania tepla, ktoré spĺňajú potreby novej generácie automobilov prostredníctvom materiálových inovácií, optimalizácie dizajnu a vylepšení procesov a ujali vedenia v tvrdej konkurencii trhu.