V prosperujúcej vlne globálneho priemyslu nových energetických vozidiel sa zlepšenie energetickej účinnosti vozidiel a rozšírenie rozsahu stala hlavným zameraním konkurencie hlavných výrobcov automobilov. Ako základná súčasť motora, Hliníkový motor (Hliníkové motorické bývanie) vytvorilo veľké prielomy v oblasti ľahkého dizajnu s jeho materiálnymi charakteristikami a technologickými inováciami, čo poskytuje kľúčové riešenie na zlepšenie energetickej účinnosti nových energetických vozidiel. Od materiálových vylepšení po inovácie spracovania hliníkových motorových puzdier tlačí nový priemysel energetických vozidiel k ére s vyšším výkonom s novým prístupom.

1. Naliehavosť nových energetických vozidiel pre ľahký dopyt

Úzkosť z výdrž batérie nových energetických vozidiel bola vždy kľúčovým faktorom obmedzujúcim rozvoj priemyslu. V čase, keď technológia batérií ešte neurobila revolučný prielom, zníženie hmotnosti vozidla sa stalo dôležitým spôsobom, ako zlepšiť energetickú účinnosť. Tradičné motorové puzdrá väčšinou používajú liatina alebo oceľ. Aj keď majú vysokú silu, majú veľkú váhu, čo vedie k zvýšenej spotrebe energie vozidla. Podľa údajov z priemyslu je možné za každé 10% zníženie hmotnosti vozidla znížiť spotrebu energie o 5% - 8% a rozsah sa môže zvýšiť o 3% - 5%. Z tohto dôvodu môže ľahký dizajn nielen priamy znížiť odpor pohybu vozidla, ale tiež znížiť tlak na zaťaženie batérie a nepriamo predĺžiť životnosť batérie.

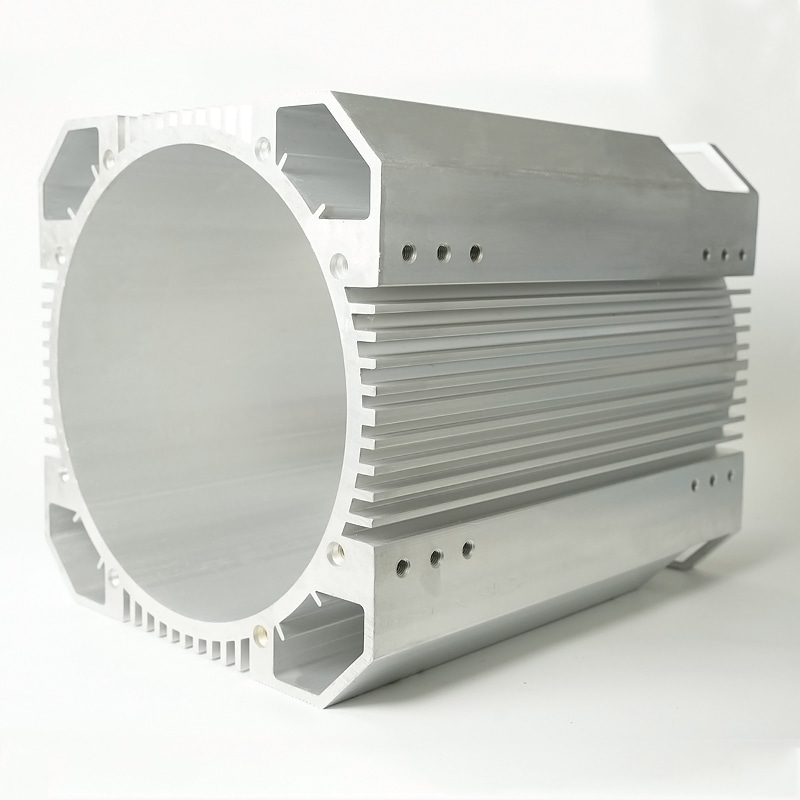

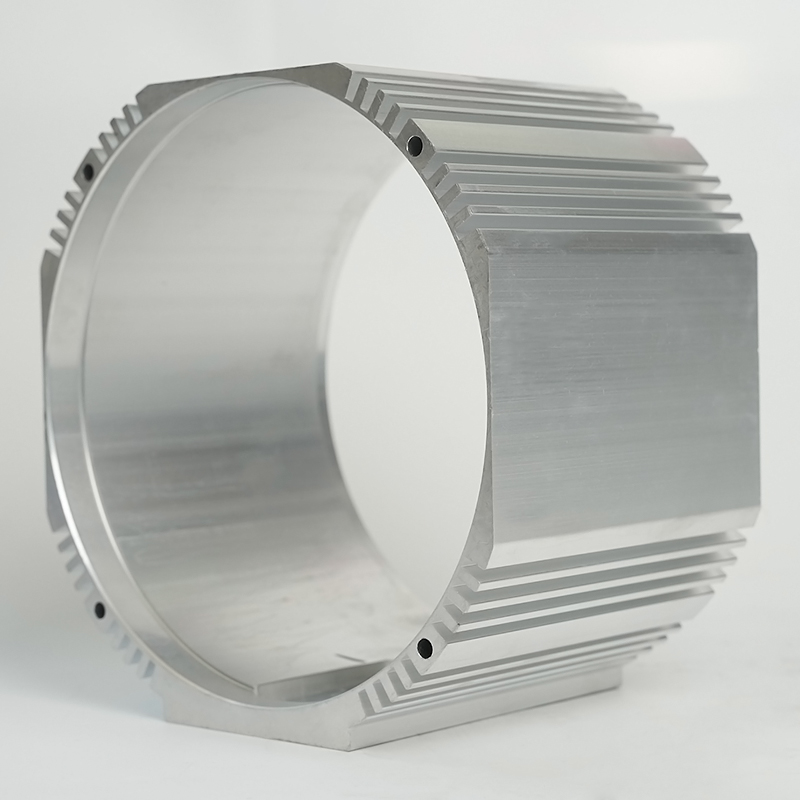

Okrem toho, s inteligentným a špičkovým vývojom nových energetických vozidiel sa konfigurácie vnútorného prostredia neustále obohacujú a zvýšenie komponentov, ako sú elektronické vybavenie a systémy pohodlia, ďalej zvýšila hmotnosť vozidla. Na tomto pozadí sa hliníkový motorový kryt stal prvým materiálom, ktorý dosiahol ľahké motory vďaka svojim prirodzeným výhodám nízkej hustoty a vysokej sily. Stále však existuje priestor na optimalizáciu v štrukturálnom dizajne a procese tradičných hliníkových motorov a technologické inovácie sú bezprostredné.

2. Technická cesta ľahkého dizajnu hliníkového puzdra

Pokiaľ ide o materiálne inovácie, personál výskumu a vývoja zlepšil výkon materiálu optimalizáciou vzorec hliníkovej zliatiny. Nová hliníková zliatina sa pridáva s prvkami ľahkých kovov, ako je horčík a lítium, aby sa zabezpečila pevnosť, pričom sa ďalej znižuje hustota. Napríklad hustota niektorých materiálov zliatiny hliníkovej zliatiny v letectve je iba 2,4 g/cm³, čo znižuje hmotnosť o 15% - 20% v porovnaní s tradičnými zliatinami hliníka. Zároveň pokročilé procesy tvorby materiálov, ako je polotuhá technológia, ktorá vylieči, zvyšuje hliníkovú zliatinu hustejšiu a rovnomernejšiu organizovanú počas procesu formovania, vyhýbanie sa vnútorným pórom, zmršťovaniu a iným defektom a zabezpečuje štrukturálnu pevnosť motorického puzdra a zároveň znižuje hmotnosť.

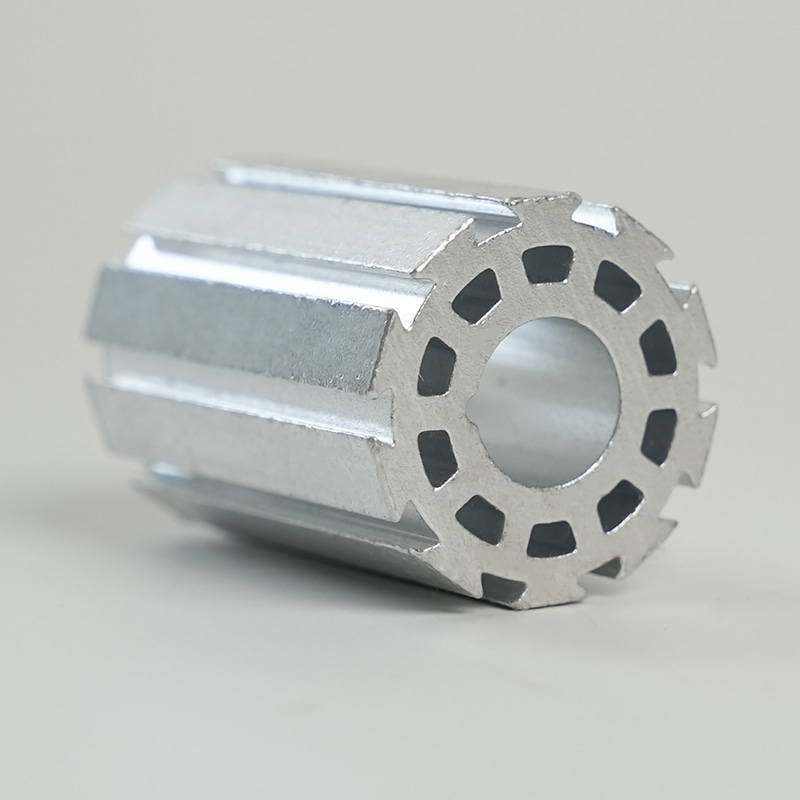

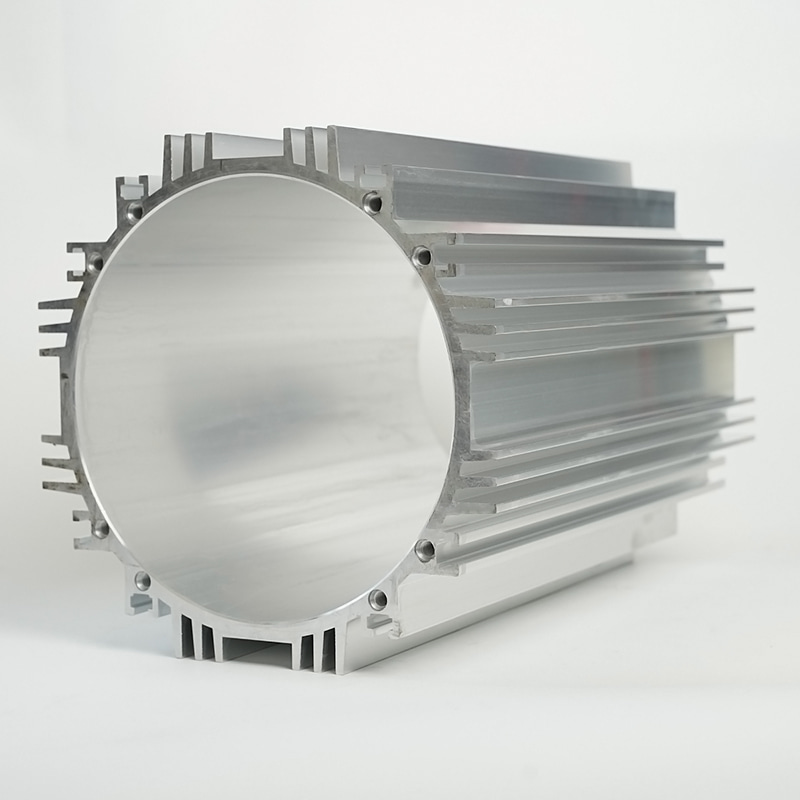

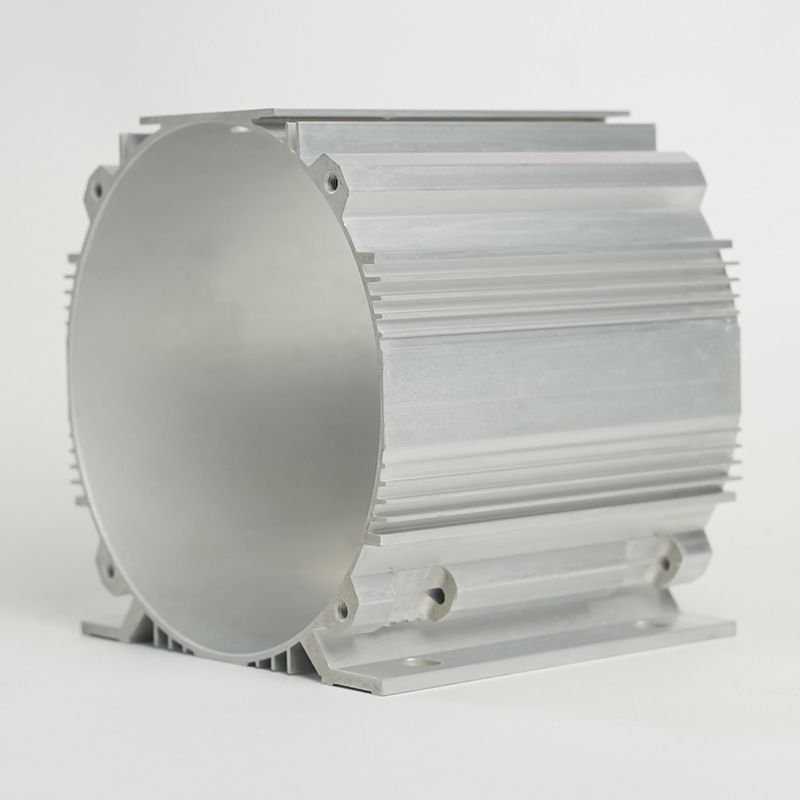

Optimalizácia konštrukčného dizajnu je ďalším kľúčom k ľahkej váhe. Inžinieri používali technológiu počítačového dizajnu (CAD) a analýzy konečných prvkov (FEA) na simuláciu štruktúry hliníkového motorického krytu. Odstránením redundantných častí a optimalizáciou usporiadania rebier zosilnenia je štruktúra ľahšia bez toho, aby ovplyvnila mechanické vlastnosti. Napríklad zmena tradičnej tuhej štruktúry na plást alebo dutú štruktúru nielen znižuje hmotnosť, ale tiež zvyšuje odpor vibrácií v puzdre motora. Aplikácia integrovanej formovacej technológie navyše znižuje počet častí a montážnych väzieb, ďalej znižuje hmotnosť a zvyšuje účinnosť výroby.

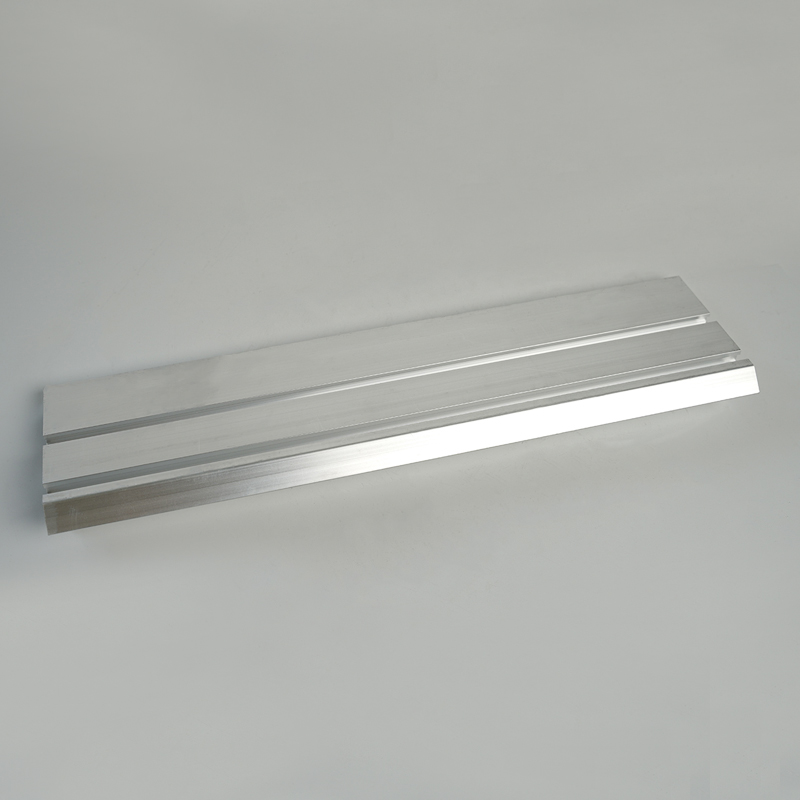

Pokiaľ ide o výrobné procesy, technológia spracovania vysokej presnosti zaisťuje presnú implementáciu ľahkého dizajnu. CNC obrábanie centra realizuje presnú výrobu komplexných štruktúr motorického krytu pomocou mikrónovej dimenzie regulácie; Technológia 3D tlače sa prelomí tradičnými obmedzeniami spracovania a môže rýchlo vytvoriť prototypy krytu motora so špeciálnymi a tenkostennými štruktúrami na urýchlenie iterácie dizajnu. Zároveň inovácie v procesoch povrchového spracovania, ako je eloxizácia, oxidácia mikroarc, atď., Zlepšujú odolnosť proti korózii a estetiku motorického puzdra a zároveň sa vyhýbajú pridaniu extra hmotnosti v dôsledku nadmerného povlaku.

3

Ľahký dizajn hliníkového motorového bývania priniesol významné zlepšenie energetickej účinnosti nových energetických vozidiel. Po prvé, znížená hmotnosť motora priamo znižuje zotrvačný odpor počas jazdy vozidla, čím sa zlepšuje účinnosť riadenia motora. Ako príklad, keď vezmeme čisté elektrické vozidlo, použitím ľahkého hliníkového puzdra, hmotnosť vozidla sa zníži asi o 30 kg, spotreba energie sa zníži o 6%a rozsah sa zvýši o 20-30 kilometrov. Po druhé, ľahký dizajn znižuje tlak na záťaž systémov zavesenia, pneumatík a iných komponentov, znižuje mechanické opotrebenie, rozširuje služobnú životnosť častí a nepriamo zlepšuje celkovú energetickú účinnosť vozidla.

Ľahké puzdro na hliníkový motor navyše pomáha optimalizovať usporiadanie systému napájacieho systému vozidla. Ľahší motor zvyšuje ťažisko vozidla primeranejšie, zlepšuje stabilitu manipulácie a bezpečnosť jazdy. Znížená hmotnosť zároveň poskytuje viac možností rozloženia vnútorného priestoru a rozširovania kapacity batérie, čím sa ďalej zvyšuje konkurencieschopnosť trhu nových energetických vozidiel.

4. Budúce vyhliadky ľahkej technológie hliníkového puzdra

Aj keď hliníkový motorický prípad dosiahol pozoruhodné výsledky v ľahkom dizajne, pretože nový priemysel energetických vozidiel sa vyvíja smerom k vyššiemu výkonu a múdrejším smerom, stále existuje široký priestor pre jeho technologické inovácie. V budúcnosti sa k kľúčom stane použitie nových materiálov. Napríklad sa očakáva, že kompozitná technológia hliníkových zliatin a uhlíkových vlákien, zliatiny horčíka a ďalšie materiály dosiahne ďalšie zníženie hmotnosti motorového puzdra a komplexné zlepšenie výkonnosti; Zavedenie nanomateriálov môže poskytnúť funkcie motorického prípadu, ako sú samoliečba, inteligentné úpravy a rozptyl tepla.

Pokiaľ ide o výrobné procesy, inteligentná výrobná technológia bude hlboko integrovaná do výroby hliníkového motorového bývania. Aplikácia robotického spracovania automatizácie a systémov kontroly kvality AI si uvedomia presnú kontrolu výrobného procesu a monitorovania defektov v reálnom čase; Digitálna technológia dvojčiat môže optimalizovať dizajnérske riešenia prostredníctvom virtuálnych modelov, aby sa skrátil cyklus výskumu a vývoja. Zároveň bude koncept zelenej výroby podporovať vývoj výroby hliníkových motorových škrupín smerom k nízkej uhlíkovej a obehovej, od materiálovej recyklácie po zníženú spotrebu energie výroby a dosiahne ciele trvalo udržateľného rozvoja vo všetkých aspektoch.