Odblokovanie optimálneho výkonu: Sprievodca pokročilými krytmi chladičov

V oblasti výkonnej elektroniky nie je riadenie tepelnej energie len dodatočným nápadom; je to základná požiadavka spoľahlivosti, účinnosti a dlhej životnosti. Srdcom efektívneho systému riadenia teploty je kryt chladiča. Táto kritická súčiastka robí oveľa viac, než len obklopuje chladič; pôsobí ako primárne rozhranie medzi komponentom generujúcim teplo a chladiacim roztokom, čo určuje celkovú účinnosť odvádzania tepla. Prémiový kryt chladiča je navrhnutý tak, aby maximalizoval prenos tepla, zaistil štrukturálnu integritu a uľahčil optimálne prúdenie vzduchu. Tento článok sa ponorí hlboko do sveta pokročilých krytov chladičov, skúma ich dizajn, materiály a rozhodujúcu úlohu, ktorú zohrávajú pri posúvaní hraníc elektronického výkonu. Prejdeme kľúčovými úvahami a inovatívnymi návrhmi, ktoré riešia bežné tepelné problémy, čo vám umožní robiť informované rozhodnutia pre vaše najnáročnejšie aplikácie.

Päť kľúčových dlhých kľúčových slov pre vaše vyhľadávanie

Na efektívne nájdenie špecializovaných informácií a komponentov je kľúčové používať presné hľadané výrazy. Nasledujúce kľúčové slová sú navrhnuté tak, aby mali dobrý objem vyhľadávania pri zachovaní nižšej konkurencie, čo vám pomôže zamerať sa na najrelevantnejšie riešenia pre vaše potreby tepelného manažmentu.

- hliníkový kryt chladiča pre LED svetlá

- vlastný dizajn krytu chladiča pre elektroniku

- extrudovaný kryt chladiča s vysokou tepelnou vodivosťou

- kryt chladiča pre aplikácie s vysokým výkonom

- ľahký kryt chladiča pre prenosné zariadenia

Rozhodujúca úloha výberu materiálu v krytoch chladičov

Výber materiálu pre kryt chladiča je pravdepodobne najdôležitejším faktorom určujúcim jeho výkon. Vlastné vlastnosti materiálu priamo ovplyvňujú, ako rýchlo a efektívne môže byť teplo odvedené preč zo zdroja a rozptýlené do okolitého prostredia. Zatiaľ čo je dostupných niekoľko materiálov, hliník a jeho zliatiny dominujú na trhu vďaka výnimočnej rovnováhe vlastností.

Prečo je hliník prevládajúcou voľbou

Hliník predstavuje priemyselný štandard pre veľkú väčšinu aplikácií krytu chladiča, a to z dobrého dôvodu. Ponúka presvedčivú kombináciu vysokej tepelnej vodivosti, vynikajúceho pomeru hmotnosti a pevnosti a vynikajúcej odolnosti proti korózii. Okrem toho je hliník vysoko kujný, čo umožňuje jeho tvarovanie do zložitých tvarov pomocou procesov, ako je extrúzia a tlakové liatie, ktoré sú ideálne na vytváranie zložitých rebrových štruktúr, ktoré maximalizujú povrchovú plochu pre rozptyl tepla. Jeho prirodzená schopnosť vytvárať ochrannú vrstvu oxidu tiež zvyšuje jeho odolnosť bez potreby ďalších náterov v mnohých prostrediach. V porovnaní s meďou, ktorá má vyššiu tepelnú vodivosť, je hliník výrazne menej hustý, čo z neho robí preferovaný materiál pre aplikácie, kde je problémom hmotnosť, ako napr. ľahký kryt chladiča pre prenosné zariadenia .

Porovnanie bežných materiálov krytu chladiča

Na pochopenie kompromisov je nevyhnutné porovnať kľúčové vlastnosti najčastejšie používaných materiálov. Nasledujúca tabuľka poskytuje jasné porovnanie medzi hliníkom, meďou a oceľou a zdôrazňuje, prečo sa hliník často javí ako optimálna voľba pre širokú škálu aplikácií, najmä tých, ktoré vyžadujú extrudovaný kryt chladiča s vysokou tepelnou vodivosťou .

| Materiál | Tepelná vodivosť (W/m·K) | Hustota (g/cm³) | Primárne výhody | Ideálne prípady použitia |

|---|---|---|---|---|

| Zliatiny hliníka | 120 - 240 | 2.7 | Vynikajúca rovnováha medzi tepelným výkonom, nízkou hmotnosťou a nákladovou efektívnosťou; vysoko vyrobiteľné. | Spotrebná elektronika, LED osvetlenie, automobilové systémy, všeobecná výpočtová technika. |

| Meď | 380 - 400 | 8.96 | Vynikajúca tepelná vodivosť; vynikajúca odolnosť proti korózii. | Extrémne vysokovýkonné výpočtové, špecializované priemyselné zariadenia, kde je hmotnosť až na druhom mieste. |

| Oceľ | 15 - 50 | 7.85 | Vysoká mechanická pevnosť a trvanlivosť; nízke náklady. | Aplikácie, kde je primárnym záujmom štrukturálna robustnosť a tepelné požiadavky sú minimálne. |

Ako ukazuje tabuľka, hoci je meď tepelne lepšia, jej vysoká hustota a cena ju často robia nepraktickou. Hliník poskytuje najlepší všestranný výkon, a preto je tak bežne špecifikovaný pre hliníkový kryt chladiča pre LED svetlá , kde efektívne chladenie priamo ovplyvňuje životnosť a svetelný výkon.

Pokročilé výrobné techniky pre špičkové kryty

Spôsob výroby krytu chladiča je rovnako dôležitý ako samotný materiál. Výrobný proces definuje geometrickú zložitosť, rozmerovú presnosť a v konečnom dôsledku aj tepelné a mechanické vlastnosti konečného produktu. Rôzne techniky ponúkajú rôzne stupne voľnosti v dizajne, čo má vplyv na realizovateľnosť a vlastný dizajn krytu chladiča pre elektroniku .

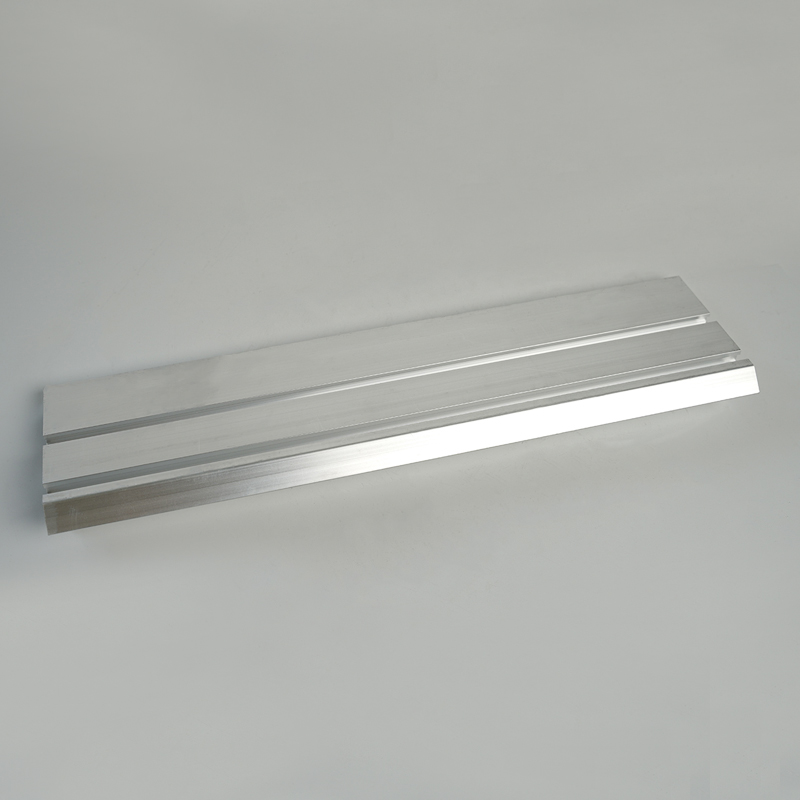

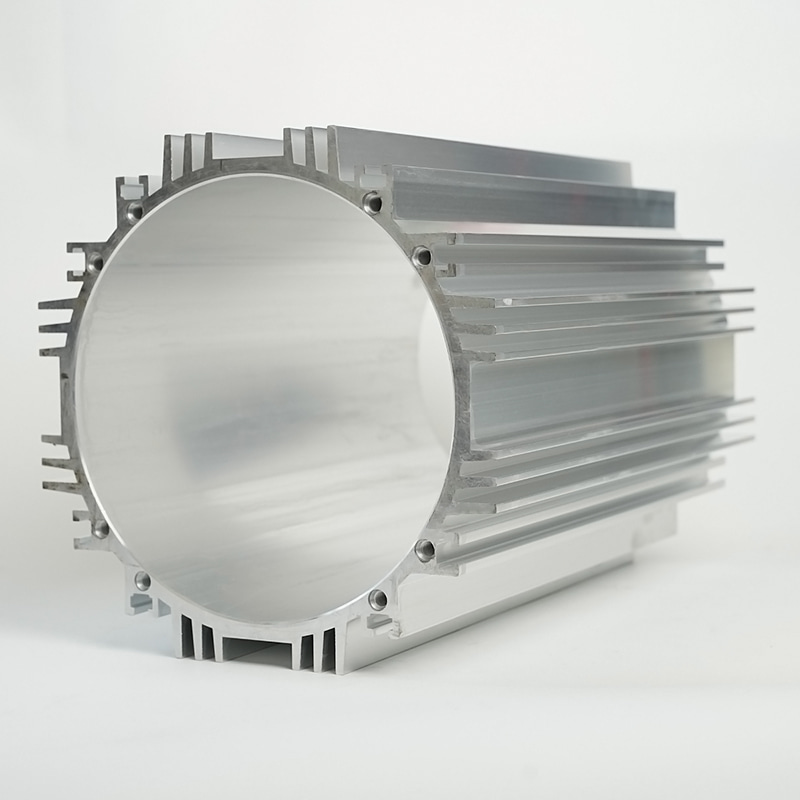

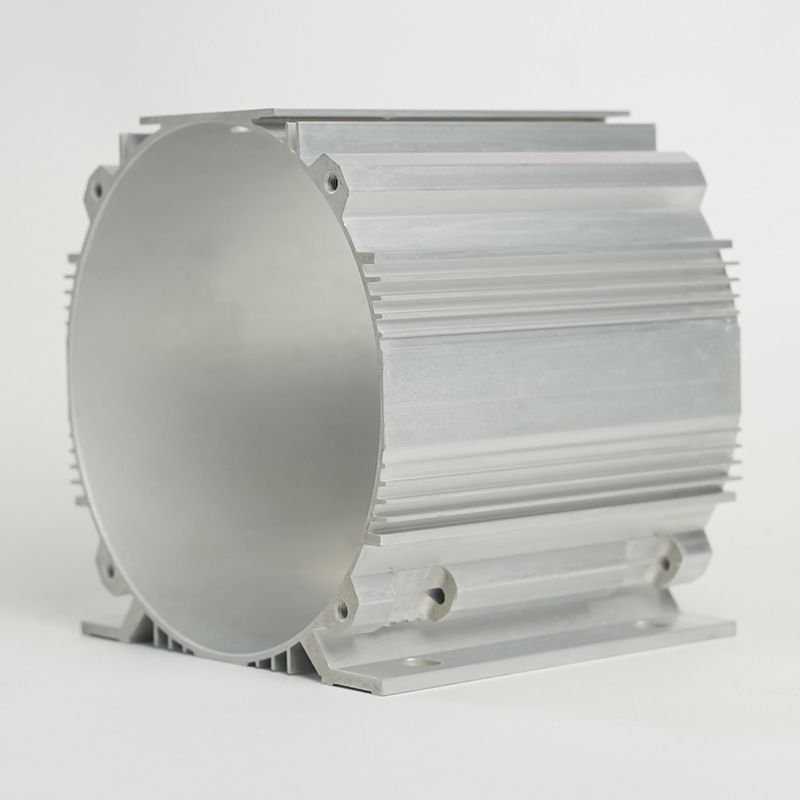

Extrúzia: Go-To proces pre efektívnosť

Extrúzia je vysoko efektívny a nákladovo efektívny výrobný proces na výrobu krytov chladičov s konzistentnými profilmi prierezu. V tomto procese sa zahriaty hliníkový blok pretláča cez tvarovanú matricu, aby sa vytvorili dlhé súvislé profily, ktoré sa potom režú na dĺžku. Primárnou výhodou extrúzie je jej schopnosť vytvárať zložité rebrové štruktúry, ktoré dramaticky zväčšujú povrchovú plochu pre rozptyl tepla. Vďaka tomu je ideálny na výrobu extrudovaný kryt chladiča s vysokou tepelnou vodivosťou vo vysokých objemoch. Tento proces umožňuje vynikajúcu kontrolu nad pomerom strán rebier, čo umožňuje dizajnérom optimalizovať rovnováhu medzi povrchovou plochou a odporom prúdenia vzduchu. Extrúzia je však obmedzená na lineárne, rovnomerné profily a nemôže ľahko vytvárať úplne uzavreté alebo trojrozmerne zložité tvary.

Tlakové liatie a CNC obrábanie

Pre aplikácie vyžadujúce zložitejšie, trojrozmerné geometrie sú preferované metódy tlakové liatie a CNC obrábanie.

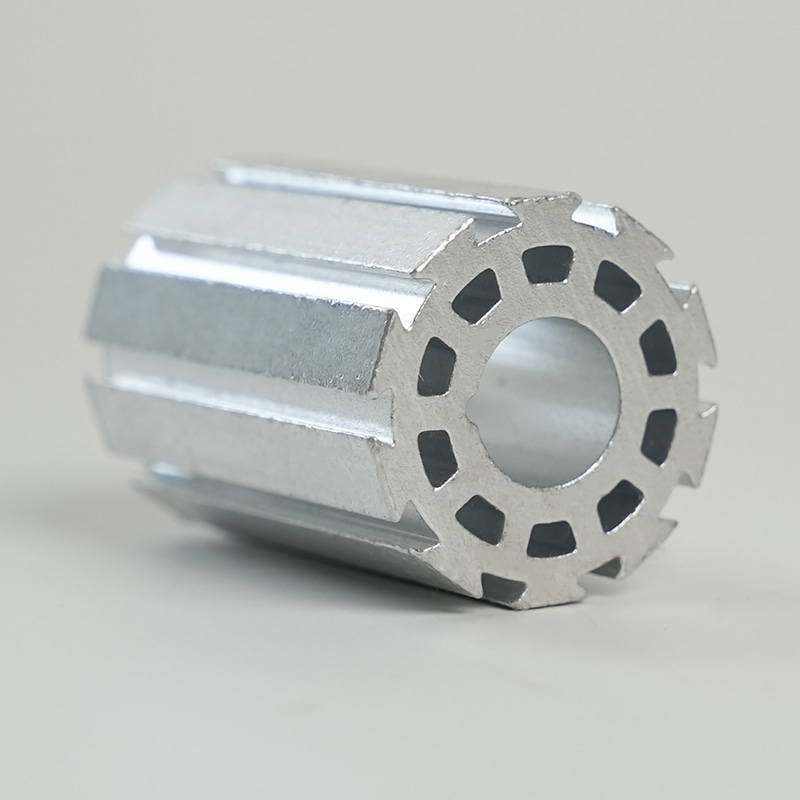

- Tlakové liatie: Tento proces zahŕňa vytlačenie roztaveného kovu pod vysokým tlakom do oceľovej formy. Je vynikajúci na výrobu robustných krytov sieťového alebo takmer sieťového tvaru so zložitými funkciami, ako sú montážne nálitky, zapustené oblasti a integrované upevňovacie body. Je obzvlášť vhodný pre veľkoobjemovú výrobu a často sa používa na vytvorenie robustného kryt chladiča pre aplikácie s vysokým výkonom kde kryt musí slúžiť aj ako konštrukčný prvok.

- CNC obrábanie: Obrábanie pomocou počítačového numerického riadenia (CNC) je subtraktívny proces, ktorý ponúka najvyššiu úroveň presnosti a flexibility dizajnu. Je ideálny na prototypovanie, malosériovú výrobu alebo na pridávanie presných prvkov do extrudovaného alebo tlakovo liateho krytu. CNC obrábanie môže dosiahnuť veľmi tesné tolerancie a vynikajúce povrchové úpravy, ktoré môžu zlepšiť tepelný kontakt medzi rozhraniami. Aj keď ponúka bezkonkurenčnú slobodu pre a vlastný dizajn krytu chladiča pre elektroniku je to vo všeobecnosti časovo náročnejšie a drahšie ako extrúzia alebo tlakové liatie pre veľké množstvá.

Princípy návrhu pre maximalizáciu tepelného rozptylu

Vytvorenie efektívneho krytu chladiča presahuje jednoduchý výber materiálu a výrobného procesu. Vyžaduje si to holistický dizajnový prístup, ktorý zohľadňuje každý aspekt toho, ako sa teplo vytvára, prenáša a v konečnom dôsledku odmieta do životného prostredia. Dobre navrhnutý kryt funguje ako tepelný motor a jeho účinnosť riadi niekoľko kľúčových princípov.

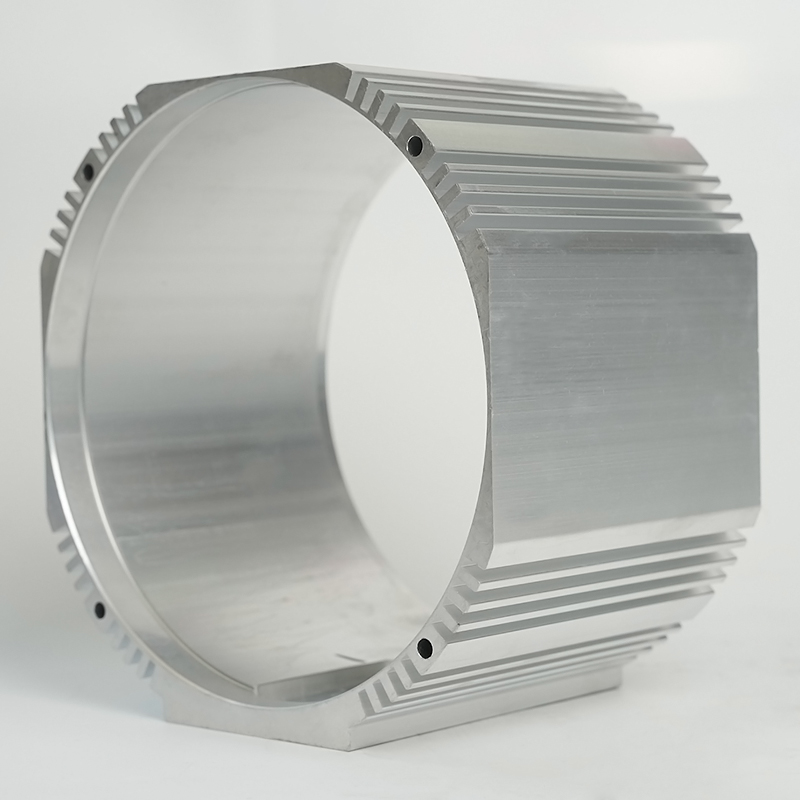

Optimalizácia geometrie plutiev a plochy povrchu

Jeho primárnou zbraňou proti teplu sú rebrá krytu chladiča. Ich dizajn je starostlivým vyvažovaním medzi maximalizáciou plochy povrchu a minimalizovaním odporu prúdenia vzduchu. Medzi kľúčové parametre patrí výška, hrúbka a rozstup rebier. Vyššie rebrá zväčšujú povrch, ale môžu byť štrukturálne slabé a môžu brániť prúdeniu vzduchu, ak nie sú správne rozmiestnené. Tesne rozmiestnené rebrá ponúkajú väčšiu plochu, ale môžu sa ľahko upchať prachom alebo vytvárať nadmerný protitlak pre chladiaci ventilátor. Dizajnéri často používajú simulácie výpočtovej dynamiky tekutín (CFD) na modelovanie prúdenia vzduchu a prenosu tepla, pričom optimalizujú dizajn rebier pre konkrétnu aplikáciu, či už ide o kompaktný ľahký kryt chladiča pre prenosné zariadenia alebo veľký kryt chladiča pre aplikácie s vysokým výkonom .

Význam riadenia tepelného rozhrania

Kritickým, no často prehliadaným aspektom tepelného dizajnu je riadenie rozhrania medzi zdrojom tepla (napr. CPU alebo LED modul) a základňou krytu chladiča. Dokonca aj mikroskopicky nedokonalý kontakt môže vytvoriť významnú tepelnú bariéru, ktorá drasticky zníži celkový chladiaci výkon. Na zmiernenie tohto problému sa používa niekoľko stratégií:

- Materiály tepelného rozhrania (TIM): Tieto materiály, ako sú tepelné mazivá, podložky a materiály s fázovou zmenou, sa používajú na vyplnenie vzduchových medzier medzi týmito dvoma povrchmi, čím sa zabezpečuje účinný prenos tepla.

- Rovinnosť povrchu: Prvoradé je zabezpečiť, aby základňa krytu bola dokonale rovná. Opracovanie základne do jemnej povrchovej úpravy minimalizuje veľkosť vzduchových vreciek.

- Montážny tlak: Použitie konzistentného a primeraného tlaku na rozhranie zaisťuje dobrý kontakt. Konštrukcia montážneho mechanizmu je preto neoddeliteľnou súčasťou konštrukcie krytu.

Výber správneho krytu chladiča pre vašu aplikáciu

Po pochopení materiálov, výroby a dizajnu je posledným krokom výber vhodného krytu chladiča pre konkrétny prípad použitia. Požiadavky sa môžu dramaticky líšiť v závislosti od odvetvia a prevádzkových požiadaviek zariadenia.

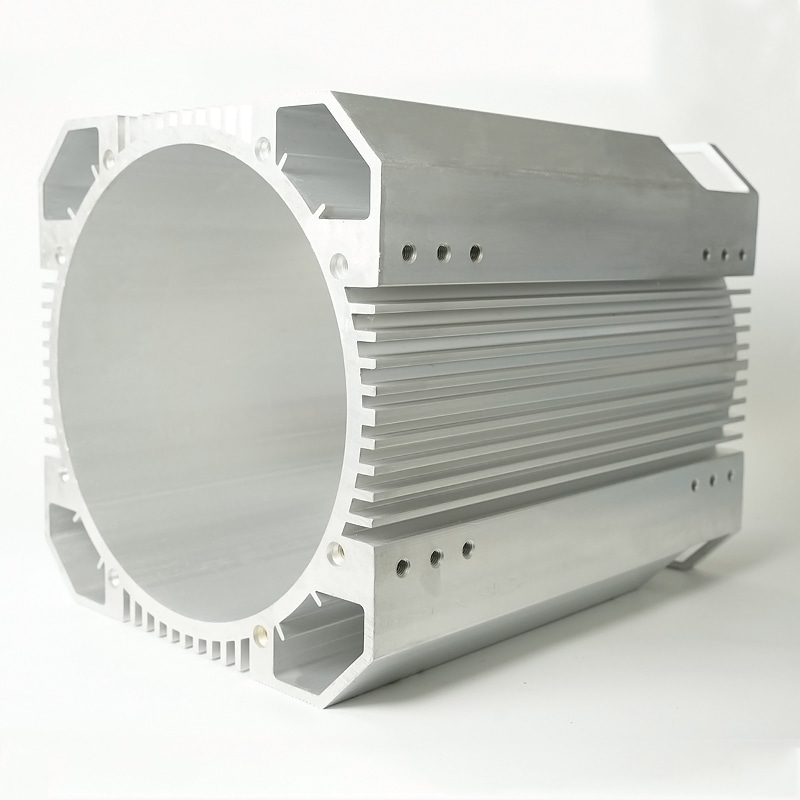

Riešenia pre vysokovýkonnú a vysokohustotnú elektroniku

Aplikácie ako serverové farmy, meniče napájania a vysokovýkonné grafické karty generujú obrovské množstvo tepla v obmedzenom priestore. Pre spoľahlivého kryt chladiča pre aplikácie s vysokým výkonom , návrh musí uprednostňovať maximálny tepelný výkon a štrukturálnu stabilitu. Toto často zahŕňa:

- Použitie vysokovýkonných hliníkových zliatin alebo dokonca medených jadier.

- Využitie pokročilej výroby, ako je skiving alebo kovanie, na vytvorenie veľmi hustých, tenkých plutiev.

- Integrácia tepelných rúrok alebo parných komôr do krytu na rovnomernejšie šírenie tepla cez rebrá.

- Navrhnuté pre nútenú konvekciu s vysokotlakovými ventilátormi.

V týchto scenároch je kryt kritickým komponentom na zabránenie tepelného škrtenia a zabezpečenie stability systému pri špičkovom zaťažení.

Vyváženie výkonu a prenosnosti

Výzva v oblasti dizajnu sa presúva na spotrebnú elektroniku, ako sú notebooky, tablety a smartfóny. Tu je imperatívom rozvíjať a ľahký heat sink housing for portable devices ktorý poskytuje dostatočné chladenie bez pridania výraznej veľkosti alebo hmotnosti. Vyžaduje si to inovatívne prístupy:

- Použitie tenkých, ľahkých hliníkových zliatin a optimalizácia umiestnenia materiálu prostredníctvom optimalizácie topológie.

- Dizajn krytu tak, aby fungoval aj ako konštrukčný podvozok, ktorý slúži na dvojaký účel.

- Implementácia grafitových dosiek alebo iných pokročilých tepelne roztieracích materiálov.

- Využitie materiálov s fázovou zmenou, ktoré absorbujú teplo, keď sa topia, čím poskytujú dočasné tepelné vyrovnávanie počas krátkych návalov aktivity.

Úspech moderných prenosných zariadení vo veľkej miere závisí od týchto sofistikovaných stratégií tepelného manažmentu zabudovaných do dizajnu krytu.

Budúce trendy v technológii krytu chladiča

Oblasť tepelného manažmentu sa neustále vyvíja, poháňaná neustálym dopytom po výkonnejšej a kompaktnejšej elektronike. Budúce trendy v kryt chladiča technológie smerujú k väčšej integrácii, inteligentnejším materiálom a systémom aktívneho chladenia. Sme svedkami vzniku vstavaných dvojfázových chladiacich systémov, kde mikrokanály v samotnom kryte cirkulujú chladivo. Použitie kompozitných materiálov, ako sú kompozity s hliníkovou matricou vystužené uhlíkovými vláknami alebo grafénom, sľubuje ešte vyššiu tepelnú vodivosť pri zachovaní nízkej hmotnosti. Okrem toho integrácia senzorov a adaptívnych ovládacích prvkov povedie k „inteligentným“ krytom chladiča, ktoré dokážu dynamicky upravovať chladiaci výkon na základe tepelnej záťaže v reálnom čase, čím sa zabezpečí optimálna účinnosť a akustika. Skromný kryt chladiča sa tak mení z pasívneho kovového komponentu na sofistikovaný, multifunkčný tepelný motor, ktorý bude rozhodujúci pre pohon ďalšej generácie technologických inovácií.